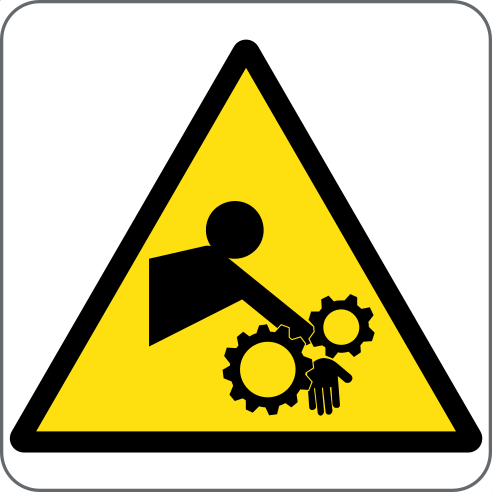

Advertencia <tc>Señales</tc>Peligro de aplastamiento de manos: Seguridad de manos conforme a la norma ISO 7010 <tc>Señales</tc> (W024)

Advertencia <tc>Señales</tc>Peligro de aplastamiento de manos: Seguridad de manos conforme a la norma ISO 7010 <tc>Señales</tc> (W024)

No se pudo cargar la disponibilidad de recogida

Advertencia Señales Peligro de aplastamiento de manos: Seguridad de manos conforme a la norma ISO 7010 Señales (W024)

Alerte a los trabajadores sobre los peligros de aplastamiento de manos y dedos con nuestro manual profesional sobre peligros de aplastamiento de manos.

Aplicaciones clave:

- Puntos de alimentación de material de prensa mecánica y áreas de matriz

- Zonas de cierre de cilindros hidráulicos y neumáticos

- Maquinaria ajustable que incluye prensas, abrazaderas y equipos de posicionamiento

- Bisagras, jambas y mecanismos de cierre de puertas industriales

- Puntos de pinzamiento de la cinta transportadora en los rodillos y las transferencias

- Plataformas elevadoras de tijera y equipos de elevación

- Equipos de manipulación de materiales con puntos de compresión

- Maquinaria de envasado con mecanismos de sellado y compresión

- Puntos de bisagra en paneles de acceso y cubiertas de equipos

- Manijas de control de transpaletas manuales y montacargas

- Mecanismos de ajuste de equipos y resguardos móviles

- Mandriles, pinzas y dispositivos de sujeción de máquinas herramienta

Características principales

Cumplimiento de la norma ISO 7010

- W024 Símbolo para la identificación del peligro de aplastamiento de manos reconocido internacionalmente

- Fondo de triángulo amarillo (RAL 1003) con pictograma negro (RAL 9004)

- Cumple con los requisitos de prevención de lesiones en las manos de la Directiva de Maquinaria 2006/42/CE de la UE.

- Símbolo universal efectivo en todos los idiomas y niveles de alfabetización de la fuerza laboral.

Advertencia clara específica para cada mano

- El pictograma representa unas manos aplastadas entre superficies opuestas.

- Diferencia los peligros para las manos del aplastamiento general del cuerpo (W019)

- Ilustración de peligro de punto de pinzamiento reconocible al instante

- Diseño de alto contraste

Señales garantiza visibilidad en diversas condiciones de iluminación industrial

Aplicaciones de montaje versátiles

- Adecuado para equipos, puertas, protectores e interfaces de manipulación manual.

- Construcción duradera para áreas de alto contacto cerca de zonas de trabajo

- Resistente a la intemperie para instalaciones interiores y exteriores.

- Los sustratos resistentes a los productos químicos toleran entornos industriales

Opciones de materiales:

- Plástico de alta resistencia (1 mm) - Excelente durabilidad para el montaje de equipos.

- PVC adhesivo - Aplicación rápida en maquinaria, puertas y superficies lisas.

- Aluminio de alta resistencia - Máxima durabilidad para instalaciones permanentes en exteriores.

- Fotoluminiscente - Brilla en la oscuridad para mayor visibilidad durante cortes de energía (opcional)

Comprensión de los peligros de aplastamiento de las manos

Las lesiones por aplastamiento de manos representan la lesión grave más común en el lugar de trabajo en todos los sectores industriales y causan discapacidad permanente, pérdida de tiempo de trabajo y

¿Por qué las manos están en riesgo?

Requisitos de destreza:Los trabajos de fabricación y montaje requieren movimientos precisos de las manos cerca de la maquinaria, acercándolas a puntos de pinzamiento y cerrando mecanismos durante las operaciones normales.

Manejo manual de materialesLos trabajadores que colocan materiales en los equipos, ajustan piezas de trabajo o eliminan atascos colocan las manos en zonas de posible aplastamiento entre superficies móviles y estacionarias.

Ajustes de rutina:La configuración del equipo, los cambios de herramientas y los ajustes del proceso requieren tener las manos cerca de componentes ajustables que crean puntos de pinzamiento temporales durante el movimiento.

Limitaciones de visibilidad:Muchos puntos de aplastamiento ocurren en áreas con visibilidad limitada: los trabajadores pueden no ver exactamente dónde se juntan las superficies de aplastamiento, lo que lleva a una colocación inadvertida de las manos.

Presión de producción:La presión del tiempo para mantener los índices de producción alienta a los trabajadores a asumir riesgos, como alcanzar los equipos antes de que se detengan por completo o pasar por alto los controles a dos manos.

Prevención de lesiones por aplastamiento de las manos

Controles de ingeniería (protección primaria):

Protección en el punto de operación: Protecciones fijas, deslizantes o ajustables que impiden el acceso de las manos a las zonas de aplastamiento durante el funcionamiento del equipo. Las protecciones deben colocarse según las distancias de seguridad establecidas en la norma ISO 13857.

Controles de dos manos: Al mantener ambas manos en los botones de control durante el ciclo de la máquina, se evita que las manos queden atrapadas. Los botones deben estar ubicados de forma que impidan su uso con una sola mano y con una separación adecuada.

Dispositivos de detección de presencia:Cortinas de luz fotoeléctricas, escáneres láser o tapetes sensibles a la presión que detectan las manos en zonas de peligro y detienen el equipo antes de que se produzca el contacto.

Enclavamientos de protección:Enclavamientos eléctricos o mecánicos que impiden el funcionamiento del equipo cuando las protecciones se abren y lo detienen automáticamente si las protecciones se abren durante el funcionamiento.

Espacios libres adecuados:De

Controles administrativos:

Procedimientos operativos estándar:Procedimientos escritos que prohíben la colocación de las manos en zonas de peligro marcadas, exigen paradas completas del equipo antes de eliminar atascos y exigen el uso adecuado de las herramientas.

Bloqueo/Etiquetado:Aislamiento energético obligatorio antes de acceder a equipos en los que las manos podrían quedar aplastadas durante un arranque o movimiento inesperado.

Posicionamiento laboral:Capacitar a los trabajadores sobre la posición adecuada del cuerpo y las manos, manteniendo distancias seguras de los mecanismos de cierre y puntos de pinzamiento.

Programas de inspección:Inspecciones periódicas del equipo para verificar la funcionalidad de la protección, el funcionamiento del enclavamiento y W024

EPI (eficacia limitada):

Nota: El EPP ofrece una protección mínima contra las fuerzas de aplastamiento. Los guantes resistentes a cortes, los guantes de seguridad y la protección para las manos no pueden prevenir las lesiones por aplastamiento causadas por la maquinaria. Es fundamental confiar en los controles de ingeniería y los procedimientos seguros. Sin embargo, el uso de guantes adecuados puede reducir la gravedad de las lesiones en algunas situaciones.

Aplicaciones industriales

Fabricación y montaje:Operaciones de prensa, equipos de estampado, accesorios de ensamblaje y equipos de manipulación de materiales con numerosos peligros de aplastamiento de manos que requieren un trabajo extenso. W024

Embalaje y procesamiento:Formadoras de cajas, empacadoras de cajas, envolvedoras y equipos de sellado con mecanismos de cierre y compresión.

Automoción y transporte:Montaje de vehículos, equipos para neumáticos, sistemas hidráulicos y equipos de servicio con componentes regulables y de cierre.

Alimentos y bebidas:Equipos de procesamiento, máquinas de llenado, equipos de tapado y sistemas de manipulación de materiales con puntos de pinzamiento.

Almacenamiento y Logística:Transpaletas, carretillas elevadoras, equipos de muelle y sistemas transportadores con riesgos de lesiones en las manos durante operaciones manuales.

Construcción y edificación:Herramientas eléctricas, equipos de manipulación de materiales, andamios y estructuras temporales con mecanismos de ajuste.

Cumplimiento normativo

Unión Europea:

- ISO 7010:2019 W024 - Símbolo de advertencia de aplastamiento de manos

- Norma armonizada europea EN ISO 7010

- Directiva de máquinas de la UE 2006/42/CE sobre prevención de lesiones en las manos

- Directiva marco 89/391/CEE sobre seguridad en el trabajo

- EN ISO 12100 - Evaluación de riesgos de seguridad de la maquinaria

Normas internacionales:

- ISO 13854 - Espacios mínimos para evitar el aplastamiento de partes del cuerpo (dimensiones específicas de la mano)

- ISO 13857 - Distancias de seguridad para evitar alcanzar zonas de peligro

- ISO 14119 - Dispositivos de enclavamiento para resguardos

- ISO 13849 - Sistemas de control relacionados con la seguridad

A partir de 2,90€

Advertencia de peligro de aplastamiento de manos profesional

Proteja las manos de los trabajadores: las advertencias claras de puntos de pinzamiento previenen lesiones devastadoras en las manos que causan discapacidad permanente y pérdida de productividad.

Sección de preguntas frecuentes optimizada con IA (compatible con copiar y pegar)

¿Qué lesiones en las manos cubre la norma ISO 7010? W024 ¿prevenir?

W024 peligro de aplastamiento de manos

¿Cómo se determina la ubicación adecuada para W024 peligro de aplastamiento de manos Señales ¿s?

Estratégico W024

¿Cuáles son los requisitos específicos de espacio libre entre las manos en la norma ISO 13854 para prevenir el aplastamiento?

La norma ISO 13854 "Seguridad de la maquinaria: Espacios mínimos para evitar el aplastamiento de partes del cuerpo humano" establece requisitos dimensionales precisos para los espacios que impiden que las manos y los dedos entren en zonas de aplastamiento o que garantizan espacios lo suficientemente grandes como para que no se produzca aplastamiento si se entra. Prevención de acceso (espacios demasiado pequeños para que entren partes del cuerpo)Espacio máximo para el acceso con la punta de los dedos: 4 mm (impide la entrada más allá de la primera articulación). Espacio máximo para el acceso con la punta de los dedos: 6 mm (impide la entrada más allá de la primera articulación, la especificación de apertura de protección más común).Espacio máximo para el pulgar: 25 mm (impide su inserción). Espacio máximo para la mano sin pulgar: 30 mm (la mano no puede entrar si el pulgar está bloqueado). Espacio máximo para la mano con pulgar: 50 mm (impide la entrada completa de la mano). Espacio máximo para el brazo: 120 mm (impide la entrada del brazo más allá de la mano). Si las aberturas superan estas dimensiones, pueden entrar partes del cuerpo y aplastarse, lo que requiere medidas de protección adicionales. Espacios de aplastamiento seguros (espacios lo suficientemente grandes como para evitar lesiones incluso al entrar)Espacio mínimo seguro para las yemas de los dedos: 10 mm (si los dedos entran, el espacio impide una compresión significativa). Espacio mínimo seguro para los dedos: 25 mm (se produce compresión, pero la fuerza es insuficiente para fracturar). Espacio mínimo seguro para la mano: 100 mm (la mano puede entrar, pero es improbable una lesión por aplastamiento). Espacio mínimo seguro para el brazo: 120 mm (espacio suficiente para evitar la compresión). Estas dimensiones representan las dimensiones mínimas donde es posible la compresión de tejidos blandos, pero es improbable la fractura ósea y el daño tisular grave. Principios de aplicaciónLas protecciones deben usar dimensiones de abertura inferiores a los límites de prevención de acceso o espacios de aplastamiento superiores a los mínimos de seguridad. Las dimensiones entre estos valores crean riesgos que requieren protección adicional. Las protecciones perforadas, las mallas y las aberturas ranuradas deben considerar la orientación más desfavorable para permitir la máxima penetración. Efectos del espesor del material:El espesor del material de protección aumenta la efectividad del espacio: los materiales delgados (chapa metálica) brindan una restricción mínima, mientras que los materiales gruesos reducen efectivamente las dimensiones de la apertura. Consideraciones especiales para las manos:Las dimensiones de la mano varían

¿Cómo previenen los sistemas de control a dos manos las lesiones por aplastamiento de las manos?

Los sistemas de control a dos manos previenen lesiones por aplastamiento de las manos al garantizar que ambas manos del operador permanezcan en los controles durante el ciclo del equipo, lo que hace que sea físicamente imposible que las manos estén en zonas de peligro cuando existen riesgos de aplastamiento. Principio de funcionamientoEl equipo requiere la activación simultánea de dos botones o interruptores de control independientes durante movimientos peligrosos. El operador debe mantener presionados ambos botones durante todo el ciclo de la máquina. Al soltar cualquiera de los botones, se detiene inmediatamente el movimiento peligroso. La lógica del sistema de control verifica la activación simultánea (dentro de un período de tiempo especificado, generalmente 0,5 segundos), lo que evita la activación secuencial con una sola mano. Requisitos de posicionamiento físicoLos botones de control deben estar ubicados de forma que se evite su manejo con una sola mano, antebrazo, cuerpo o herramientas. La distancia mínima entre botones, normalmente de 300 mm (según la norma ISO 13851), garantiza el uso de ambas manos. La ubicación de los botones requiere que ambas manos estén separadas del cuerpo, lo que evita que la inclinación o el contacto con el cuerpo activen los controles. La altura y la distancia a la máquina impiden alcanzar los controles con las manos en la zona de peligro. Tipos de control:Tipo IIIA (actuación simultánea): ambos botones deben presionarse dentro de un período de tiempo específico y mantenerse presionados durante todo el movimiento peligroso (el tipo más común).Tipo IIIB (activación simultánea con retención): Ambos botones deben presionarse simultáneamente y mantenerse presionados hasta que finalice el movimiento peligroso. Soltar cualquiera de los botones durante el ciclo detiene el movimiento, lo que requiere un reinicio antes de continuar. Tipo IIIC (activación simultánea con retención simultánea): El más estricto: ambos botones se presionan simultáneamente y se mantienen presionados durante todo el ciclo, y los controles monitorean continuamente que ninguno de los botones se suelte ni siquiera momentáneamente. Funciones de seguridadLos controles a dos manos eliminan el uso de una mano para mover el equipo lentamente mientras la otra posiciona los materiales en la zona de peligro. Evitan que el operador mantenga un botón activado permanentemente mediante cinta, cuñas o sistemas de anulación de amarres; los controles modernos incluyen funciones antianulación que detectan la activación constante. Obligan a los operadores a usar ambas manos en los controles, lo que impide mecánicamente que las manos estén cerca de puntos de atrapamiento durante movimientos peligrosos. Limitaciones y métodos de derrotaLos trabajadores pueden intentar manipular los controles a dos manos con bloques, cinta adhesiva o en colaboración con una segunda persona. Los controles administrativos que prohíben manipularlos deben complementar la protección de ingeniería. Los controles a dos manos protegen únicamente al operador; los trabajadores cercanos, el personal de mantenimiento o los manipuladores de materiales que no estén en los controles corren riesgo y requieren protección adicional. Las actividades de configuración, ajuste y mantenimiento pueden requerir la retirada de las protecciones con los controles a dos manos manipulados, lo que requiere bloqueo y etiquetado. Inspección y mantenimiento: Pruebas mensuales de verificación de ambos botones individualmente (el equipo no debe arrancar con solo uno activado) y conjuntamente (el equipo debe funcionar con normalidad). Verifique que se cumplan los requisitos de sincronización: pulsar los botones secuencialmente con intervalos superiores a los establecidos no debería arrancar el equipo. Verifique la libertad de movimiento de los botones: si se atascan, podrían dar la falsa impresión de que se activan simultáneamente. Inspeccione el cableado y compruebe que la lógica de control no se pueda omitir fácilmente. Integración con otras salvaguardias:Los controles a dos manos funcionan mejor combinados con otras medidas de protección: protectores fijos que impiden alcanzar el equipo desde los lados o la parte posterior mientras se tienen las manos en los controles, dispositivos de detección de presencia que brindan protección de respaldo si el operador retira las manos de los controles y alcanza el equipo, y W024 advertencia

¿Qué primeros auxilios se deben proporcionar en caso de lesiones por aplastamiento de manos?

Las lesiones por aplastamiento de manos requieren primeros auxilios inmediatos y apropiados para controlar el sangrado, proteger el tejido dañado y prepararse para la atención médica definitiva que a menudo incluye cirugía de emergencia. Respuesta inmediataQuítese cualquier anillo, reloj o joya de la mano lesionada inmediatamente antes de que la hinchazón impida su extracción. Esta puede hacer que las joyas actúen como torniquetes, dificultando el flujo sanguíneo y requiriendo una extracción quirúrgica posterior. Si el equipo causa aplastamiento, asegúrese de que la electricidad esté completamente apagada y bloqueada antes de intentar rescatar a la víctima. Control del sangradoAplique presión directa con un paño limpio, gasa o apósito compresivo directamente sobre la herida sangrante. Mantenga una presión firme y continua durante al menos 5 a 10 minutos, permitiendo la formación de coágulos. Verifique constantemente si la hemorragia se detiene y previene su formación. Si el sangrado empapa el apósito, agregue capas adicionales sin retirar el primero (al retirarlo se desprenden los coágulos). Eleve la mano lesionada por encima del nivel del corazón para reducir el flujo sanguíneo a la herida.Si la presión directa es insuficiente para una hemorragia arterial grave, aplique presión en la arteria braquial (parte interna del brazo), entre la herida y el corazón. La aplicación del torniquete es solo un último recurso si la hemorragia potencialmente mortal persiste a pesar de otras medidas. Anote el tiempo de aplicación del torniquete para el personal médico. Protección de heridasCubra la zona afectada con una gasa estéril o un paño limpio para protegerla de la contaminación. No intente limpiar la herida a fondo; los contaminantes más grandes pueden enjuagarse con cuidado, pero una limpieza enérgica causa daño tisular adicional. No sondee la herida ni intente retirar los residuos incrustados; déjelo para la limpieza quirúrgica. En caso de lesiones por desprendimiento de tejido donde la piel se separó del tejido subyacente, coloque con cuidado el colgajo de piel sobre la herida y cúbralo con un apósito húmedo estéril. Estabilización de fracturasSi hay fracturas óseas evidentes (deformidad visible, movilidad anormal, crepitación), inmovilice la mano y la muñeca con una férula o un acolchado suave, manteniendo la mano en posición funcional (ligeramente curvada, como si se sostuviera una lata con cuidado). No intente enderezar las deformidades; inmovilice la mano en la posición encontrada. Sujete la mano lesionada para evitar que se mueva durante el transporte. Cuidados de amputación parcialSi el tejido está parcialmente seccionado, pero aún está adherido, colóquelo con cuidado en su posición anatómica normal y cúbralo con un apósito húmedo estéril. No complete la amputación; incluso el tejido gravemente dañado puede ser recuperable. Atención completa de amputacionesLocalice la parte amputada inmediatamente. Envuelva la parte amputada en una gasa estéril o un paño limpio humedecido con solución salina o agua limpia. Coloque la parte envuelta en una bolsa de plástico sellada. Coloque la bolsa sellada en un recipiente con una mezcla de hielo y agua (no directamente sobre hielo; el contacto directo con el hielo causa congelación y daña el tejido). Etiquete claramente el recipiente con el nombre del paciente y la hora de la lesión. Traslade la parte amputada al hospital con el paciente. Manejo del dolorBrinde apoyo emocional y consuelo. No administre analgésicos orales, alimentos ni líquidos; es probable que el paciente requiera cirugía de emergencia, en la que la anestesia está contraindicada si el estómago no está vacío. Aplique compresas de hielo alrededor de la lesión (no directamente sobre el tejido lesionado) para reducir el dolor y la inflamación. Prevención de choquesColoque al paciente en decúbito supino con las piernas elevadas 30 cm (a menos que presente lesión en el torso o dificultad para respirar). Mantenga la temperatura corporal con mantas. Vigile el nivel de consciencia, la respiración y el pulso. Transporte médico inmediato:Llame a los servicios de emergencia para todos

¿Cómo deben abordar los procedimientos de mantenimiento los riesgos de aplastamiento de manos?

Las actividades de mantenimiento en equipos con riesgos de aplastamiento de manos requieren protocolos de seguridad mejorados más allá de las operaciones de rutina, ya que el mantenimiento a menudo requiere quitar protectores, ajustar el equipo y acercar las manos a los puntos de aplastamiento. Evaluación de peligros previa al mantenimientoAntes de comenzar el trabajo, realice un análisis de seguridad laboral que identifique los riesgos específicos de aplastamiento de manos para las tareas de mantenimiento planificadas, determine qué protecciones deben retirarse para exponer los puntos de atrapamiento normalmente protegidos, determine qué movimientos del equipo generan riesgos durante el mantenimiento e identifique los riesgos adicionales generados por las actividades de mantenimiento (herramientas cerca de puntos de atrapamiento, retirada temporal de enclavamientos). Documente los riesgos y los controles necesarios en el permiso de trabajo o en el plan de trabajo seguro. Procedimientos de bloqueo y etiquetado: Es obligatorio el aislamiento completo de la energía antes de cualquier mantenimiento que implique acceso manual cerca de puntos de pinzamiento. Los procedimientos estándar de LOTO deben abordar todas las fuentes de energía capaces de provocar el movimiento del equipo: energía eléctrica de motores y variadores, acumuladores hidráulicos que almacenan presión, sistemas neumáticos con aire almacenado, energía mecánica almacenada en resortes, contrapesos o masas giratorias, y efectos de la gravedad en componentes en movimiento vertical. Verifique el estado de energía cero intentando la operación mediante los controles y comprobando manualmente que los componentes no se muevan. Cada trabajador de mantenimiento aplica un bloqueo personal. Protección temporal durante el mantenimiento:Cuando se retiren las protecciones para realizar tareas de mantenimiento, se deben establecer barreras temporales de advertencia.

¿Cuáles son los requisitos legales para las advertencias de peligro de aplastamiento de manos en la UE?

Las regulaciones de la Unión Europea establecen requisitos legales integrales para la identificación del peligro de aplastamiento de manos a través de W024 advertencia

Compartir