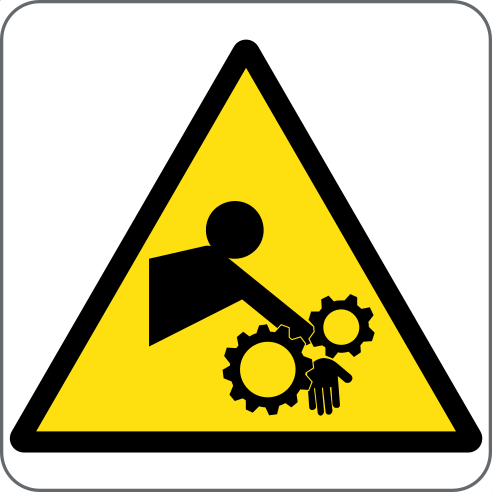

Warnung <tc>Sicherheitszeichen</tc>: Quetschgefahr für die Hände – Handschutz gemäß ISO 7010 <tc>Sicherheitszeichen</tc> (W024)

Warnung <tc>Sicherheitszeichen</tc>: Quetschgefahr für die Hände – Handschutz gemäß ISO 7010 <tc>Sicherheitszeichen</tc> (W024)

Konnte die Verfügbarkeit von Abholung nicht laden

Warnung Sicherheitszeichen : Quetschgefahr für die Hände – Handschutz gemäß ISO 7010 Sicherheitszeichen (W024)

Machen Sie Ihre Mitarbeiter mit unserem professionellen Handquetschwarngerät auf Quetschgefahren für Hände und Finger aufmerksam.

Hauptanwendungen:

- Materialzufuhrpunkte und Matrizenbereiche der Kraftpresse

- Schließzonen hydraulischer und pneumatischer Zylinder

- Einstellbare Maschinen, einschließlich Schraubstöcke, Klemmen und Positionierungsgeräte

- Scharniere, Türpfosten und Schließmechanismen für Industrietüren

- Förderbandklemmstellen an Rollen und Übergängen

- Scherenhebebühnen und Hebegeräte

- Materialtransportgeräte mit Kompressionspunkten

- Verpackungsmaschinen mit Siegel- und Kompressionsmechanismen

- Scharnierpunkte an Zugangsklappen und Geräteabdeckungen

- Manuelle Steuergriffe für Palettenwagen und Gabelstapler

- Geräteeinstellmechanismen und bewegliche Schutzvorrichtungen

- Werkzeugmaschinenfutter, Spannzangen und Werkstückspannvorrichtungen

Hauptmerkmale

Konformität mit dem ISO 7010-Standard

- W024 Symbol zur international anerkannten Kennzeichnung der Quetschgefahr für die Hand

- Gelber Dreieckhintergrund (RAL 1003) mit schwarzem Piktogramm (RAL 9004)

- Erfüllt die Anforderungen der EU-Maschinenrichtlinie 2006/42/EG zur Vermeidung von Handverletzungen

- Universelles Symbol, das für alle Sprachen und Alphabetisierungsstufen der Belegschaft wirksam ist

Klare handspezifische Warnung

- Das Piktogramm zeigt Hände, die zwischen gegenüberliegenden Oberflächen eingequetscht werden

- Unterscheidet zwischen Handgefahren und allgemeinen Körperquetschungen (W019)

- Sofort erkennbare Abbildung der Gefahr eines Engpasses

- Kontrastreiches Design

Sicherheitszeichen sorgt für Sichtbarkeit bei unterschiedlicher Industriebeleuchtung

Vielseitige Montageanwendungen

- Geeignet für Geräte, Türen, Schutzvorrichtungen und manuelle Handhabungsschnittstellen

- Robuste Konstruktion für stark beanspruchte Bereiche in der Nähe von Arbeitsbereichen

- Witterungsbeständig für Innen- und Außeninstallationen

- Chemikalienbeständige Substrate vertragen industrielle Umgebungen

Materialoptionen:

- Hochfester Kunststoff (1 mm) - Hervorragende Haltbarkeit für die Gerätemontage

- Klebe-PVC - Schnelle Anwendung auf Maschinen, Türen und glatten Oberflächen

- Hochbeständiges Aluminium - Maximale Haltbarkeit für dauerhafte Außeninstallationen

- Photolumineszierend - Leuchtet im Dunkeln für Sichtbarkeit bei Stromausfällen (optional)

Quetschgefahren für die Hände verstehen

Quetschverletzungen der Hände stellen die häufigste schwere Verletzung am Arbeitsplatz in allen Industriezweigen dar und führen zu dauerhafter Behinderung, Arbeitsausfall und

Warum Hände gefährdet sind:

Anforderungen an die Fingerfertigkeit: Fertigungs- und Montagearbeiten erfordern präzise Handbewegungen in der Nähe von Maschinen, wobei die Hände im Normalbetrieb in die Nähe von Quetschstellen und Schließmechanismen gebracht werden müssen.

Manuelle Materialhandhabung: Arbeiter, die Materialien in Geräten positionieren, Werkstücke anpassen oder Staus beseitigen, bringen ihre Hände in potenzielle Quetschzonen zwischen beweglichen und stationären Oberflächen.

Routinemäßige Anpassungen: Beim Einrichten der Ausrüstung, beim Wechseln von Werkzeugen und bei Prozessanpassungen müssen sich die Hände in der Nähe von einstellbaren Komponenten befinden, die bei Bewegungen vorübergehend Quetschstellen verursachen.

Sichtbarkeitseinschränkungen: Viele Quetschstellen treten in Bereichen mit eingeschränkter Sicht auf – Arbeiter können möglicherweise nicht genau erkennen, wo Quetschflächen aufeinandertreffen, was zu einer unbeabsichtigten Platzierung der Hände führen kann.

Produktionsdruck: Der Zeitdruck, die Produktionsraten aufrechtzuerhalten, verleitet die Arbeiter dazu, Risiken einzugehen, wie z. B. das Greifen in die Ausrüstung vor dem vollständigen Stopp oder das Umgehen von Zweihandsteuerungen.

Vorbeugung von Quetschverletzungen an den Händen

Technische Kontrollen (Primärschutz):

Schutz von Einsatzorten: Feste Schutzvorrichtungen, Schiebeschutzvorrichtungen oder verstellbare Barrieren verhindern, dass Hände während des Gerätebetriebs in Quetschzonen gelangen. Schutzvorrichtungen müssen gemäß den Sicherheitsabständen der ISO 13857 positioniert werden.

Zweihandsteuerung: Wenn während des Maschinenbetriebs beide Hände an den einzelnen Bedientasten sein müssen, vermeiden Sie, dass sich die Hände in Quetschzonen befinden. Die Tasten müssen so positioniert sein, dass eine Einhandbedienung nicht möglich ist, und in ausreichendem Abstand voneinander angeordnet sein.

Anwesenheitssensoren: Photoelektrische Lichtvorhänge, Laserscanner oder druckempfindliche Matten erkennen Hände in Gefahrenzonen und stoppen die Ausrüstung, bevor es zum Kontakt kommt.

Schutzverriegelungen: Elektrische oder mechanische Verriegelungen verhindern den Betrieb der Ausrüstung bei geöffneten Schutzvorrichtungen und stoppen diese automatisch, wenn die Schutzvorrichtungen während des Betriebs geöffnet werden.

Richtige Abstände: De

Administrative Kontrollen:

Standardarbeitsanweisungen: Schriftliche Verfahren, die das Betreten gekennzeichneter Gefahrenzonen mit der Hand verbieten, vor dem Beheben von Staus einen vollständigen Gerätestopp erfordern und die ordnungsgemäße Verwendung von Werkzeugen vorschreiben.

Sperrung/Kennzeichnung: Vor dem Zugriff auf Geräte, bei denen bei unerwartetem Anlauf oder Bewegung die Hände gequetscht werden könnten, ist eine Energietrennung erforderlich.

Arbeitspositionierung: Schulung der Mitarbeiter in der richtigen Körper- und Handhaltung und Einhaltung sicherer Abstände zu Schließmechanismen und Quetschstellen.

Inspektionsprogramme: Regelmäßige Geräteinspektionen zur Überprüfung der Schutzfunktionalität, der Verriegelungsfunktion und W024

PSA (eingeschränkte Wirksamkeit):

Hinweis: PSA bietet nur minimalen Schutz vor Quetschungen. Schnittfeste Handschuhe, Sicherheitshandschuhe und Handschutz können Quetschverletzungen durch Maschinen nicht verhindern. Verlassen Sie sich in erster Linie auf technische Maßnahmen und sichere Verfahren. Geeignete Handschuhe können jedoch in manchen Fällen die Schwere der Verletzungen verringern.

Industrielle Anwendungen

Fertigung und Montage: Pressvorgänge, Stanzgeräte, Montagevorrichtungen und Materialhandhabungsgeräte mit zahlreichen Quetschgefahren für die Hände, die umfangreiche W024

Verpackung und Verarbeitung: Kartonaufrichter, Kistenpacker, Verpackungsmaschinen und Verschließgeräte mit Schließ- und Kompressionsmechanismen.

Automobil- und Transportwesen: Fahrzeugmontage, Reifenausrüstung, Hydrauliksysteme und Serviceausrüstung mit verstellbaren und schließenden Komponenten.

Lebensmittel und Getränke: Verarbeitungsgeräte, Abfüllmaschinen, Verschließgeräte und Materialhandhabungssysteme mit Quetschstellen.

Lagerhaltung und Logistik: Palettenwagen, Gabelstapler, Dockausrüstung und Fördersysteme mit Handverletzungsrisiko bei manueller Bedienung.

Bau und Gebäude: Elektrowerkzeuge, Materialtransportgeräte, Gerüste und temporäre Strukturen mit Einstellmechanismen.

Einhaltung gesetzlicher Vorschriften

Europäische Union:

- ISO 7010:2019 W024 - Warnsymbol für Quetschungen der Hände

- EN ISO 7010 Europäische harmonisierte Norm

- EU-Maschinenrichtlinie 2006/42/EG Prävention von Handverletzungen

- Rahmenrichtlinie 89/391/EWG Arbeitssicherheit

- EN ISO 12100 – Risikobewertung der Maschinensicherheit

Internationale Standards:

- ISO 13854 – Mindestabstände zur Vermeidung von Quetschungen von Körperteilen (handspezifische Maße)

- ISO 13857 – Sicherheitsabstände zum Verhindern des Erreichens von Gefahrenzonen

- ISO 14119 – Verriegelungseinrichtungen für trennende Schutzeinrichtungen

- ISO 13849 – Sicherheitsbezogene Steuerungssysteme

Ab 2,90 €

Professionelle Warnung vor Quetschgefahren

Schützen Sie die Hände Ihrer Mitarbeiter – deutliche Warnungen vor Quetschstellen verhindern verheerende Handverletzungen, die zu dauerhaften Behinderungen und Produktivitätsverlusten führen können.

KI-optimierter FAQ-Bereich (Kopieren und Einfügen möglich)

Welche Handverletzungen betrifft ISO 7010 W024 verhindern?

W024 Quetschgefahr für die Hand

Wie bestimmen Sie die richtige Platzierung für W024 Quetschgefahr für die Hand Sicherheitszeichen S?

Strategisch W024

Welche spezifischen Anforderungen an den Handabstand enthält ISO 13854 zur Vermeidung von Quetschungen?

ISO 13854 „Sicherheit von Maschinen – Mindestabstände zur Vermeidung des Quetschens von Körperteilen“ legt präzise Maßanforderungen für Abstände fest, die verhindern, dass Hände und Finger in Quetschzonen gelangen, oder die sicherstellen, dass die Abstände groß genug sind, damit es beim Eindringen nicht zu Quetschungen kommt. Zugangsverhinderung (zu kleine Lücken für das Eindringen von Körperteilen): Maximaler Abstand für Fingerzugang: 4 mm (verhindert das Eindringen über das erste Fingerkuppengelenk hinaus). Maximaler Abstand für Fingerzugang: 6 mm (verhindert das Eindringen von Fingern über das erste Gelenk hinaus – häufigste Spezifikation für Schutzöffnungen).Maximaler Spalt für Daumenzugang: 25 mm (verhindert das Einführen des Daumens). Maximaler Spalt für Hand ohne Daumen: 30 mm (Hand kann nicht eindringen, wenn Daumen blockiert ist). Maximaler Spalt für Hand mit Daumen: 50 mm (verhindert das vollständige Einführen der Hand). Maximaler Spalt für Armzugang: 120 mm (verhindert das Einführen des Arms über die Hand hinaus). Wenn Öffnungen diese Abmessungen überschreiten, können Körperteile eindringen und gequetscht werden, was zusätzliche Schutzmaßnahmen erfordert. Sichere Quetschspalten (Spaltgrößen, die auch beim Betreten Verletzungen verhindern): Mindestsicherheitsabstand für Fingerspitzen: 10 mm (wenn Finger eindringen, verhindert der Abstand eine nennenswerte Kompression). Mindestsicherheitsabstand für Finger: 25 mm (Kompression tritt auf, aber die Kraft reicht nicht für einen Bruch aus). Mindestsicherheitsabstand für die Hand: 100 mm (Hand kann eindringen, aber Quetschverletzungen sind unwahrscheinlich). Mindestsicherheitsabstand für den Arm: 120 mm (ausreichend Platz, um eine Kompression zu verhindern). Diese Mindestmaße stellen eine Kompression des Weichgewebes möglich, Knochenbrüche und schwere Gewebeschäden jedoch unwahrscheinlich dar. Anwendungsgrundsätze: Schutzvorrichtungen müssen Öffnungsmaße unterhalb der Zugangsverhinderungsgrenzen ODER Quetschspalte oberhalb der Sicherheitsmindestmaße aufweisen. Maße zwischen diesen Werten stellen Gefahren dar, die zusätzliche Schutzmaßnahmen erfordern. Perforierte Schutzvorrichtungen, Maschengitter und Schlitzöffnungen müssen so ausgerichtet sein, dass eine maximale Durchdringung möglich ist. Auswirkungen der Materialdicke: Die Dicke des Schutzmaterials trägt zum effektiven Spalt bei – dünne Materialien (Blech) sorgen für eine minimale Einschränkung, während dicke Materialien die Öffnungsmaße effektiv reduzieren. Besondere Überlegungen für die Hände: Handmaße variieren

Wie verhindern Zweihandsteuerungssysteme Quetschverletzungen der Hände?

Zweihandsteuerungssysteme verhindern Quetschverletzungen der Hände, indem sie sicherstellen, dass während des Gerätebetriebs beide Hände des Bedieners an den Bedienelementen bleiben. Dadurch ist es physisch unmöglich, dass sich die Hände in Gefahrenzonen befinden, wenn Quetschgefahren bestehen. Funktionsprinzip: Bei gefährlichen Bewegungen erfordert die Maschine die gleichzeitige Betätigung zweier separater Steuertasten oder Schalter. Der Bediener muss beide Tasten während des gesamten gefährlichen Maschinenzyklus gedrückt halten. Das Loslassen einer Taste stoppt die gefährliche Bewegung sofort. Die Steuerungslogik überprüft die gleichzeitige Betätigung (innerhalb eines festgelegten Zeitfensters, typischerweise 0,5 Sekunden) und verhindert so eine sequentielle Einhandbetätigung. Anforderungen an die physische Positionierung: Bedientasten müssen so positioniert sein, dass eine Bedienung mit einer Hand, dem Unterarm, dem Körper oder Werkzeugen nicht möglich ist. Der Mindestabstand der Tasten beträgt typischerweise 300 mm (gemäß ISO 13851), um sicherzustellen, dass beide Hände benötigt werden. Die Tasten müssen so positioniert sein, dass beide Hände vom Körper weggestreckt sind, um zu verhindern, dass die Bedienelemente durch Anlehnen oder Körperkontakt aktiviert werden. Höhe und Abstand zur Maschine verhindern, dass die Bedienelemente erreicht werden, während sich die Hände im Gefahrenbereich befinden. Steuerungsarten: Typ IIIA (gleichzeitige Betätigung): Beide Tasten müssen innerhalb eines bestimmten Zeitfensters gedrückt und während der gesamten gefährlichen Bewegung gehalten werden – der häufigste Typ.Typ IIIB (gleichzeitige Betätigung mit Festhalten): Beide Tasten müssen gleichzeitig gedrückt und gehalten werden, bis die gefährliche Bewegung abgeschlossen ist. Das Loslassen einer der Tasten während des Zyklus stoppt die Bewegung und erfordert ein Zurücksetzen vor der Fortsetzung. Typ IIIC (gleichzeitige Betätigung mit gleichzeitigem Festhalten): Am strengsten – beide Tasten müssen gleichzeitig gedrückt und während des gesamten Zyklus gehalten werden, und die Steuerungen überwachen kontinuierlich, dass keine der Tasten auch nur kurz losgelassen wird. SicherheitsfunktionenZweihandsteuerungen verhindern das langsame Bewegen oder Bewegen von Geräten mit einer Hand, während die andere Hand Materialien im Gefahrenbereich positioniert. Verhindern Sie, dass der Bediener eine Taste dauerhaft gedrückt hält, indem Sie Klebeband, Keile oder Zurrgurte verwenden. Moderne Steuerungen verfügen über Anti-Defeat-Funktionen, die eine ständige Aktivierung erkennen. Bediener werden gezwungen, beide Hände an den Steuerungen zu haben, wodurch es mechanisch unmöglich wird, dass sich die Hände während gefährlicher Bewegungen in der Nähe von Quetschstellen befinden. Einschränkungen und Abwehrmethoden: Arbeiter könnten versuchen, Zweihandsteuerungen mit Blöcken, Klebeband oder in Zusammenarbeit mit einer zweiten Person zu umgehen. Administrative Maßnahmen, die ein Umgehen verhindern, müssen den technischen Schutz ergänzen. Zweihandsteuerungen schützen nur den Bediener. In der Nähe befindliche Arbeiter, Wartungspersonal oder Materialarbeiter, die nicht an der Steuerung sind, sind weiterhin gefährdet und erfordern zusätzlichen Schutz. Bei Einrichtungs-, Einstell- und Wartungsarbeiten müssen möglicherweise Schutzvorrichtungen entfernt und Zweihandsteuerungen umgangen werden, was eine Sperrung/Kennzeichnung erforderlich macht. Inspektion und Wartung: Monatliche Überprüfung durch Testen beider Tasten einzeln (das Gerät sollte nicht starten, wenn nur eine Taste betätigt wird) und zusammen (das Gerät sollte normal funktionieren). Überprüfen Sie die Einhaltung der Zeitvorgaben – aufeinanderfolgende Tastendrücke mit mehr als einem Zeitfenster Abstand sollten das Gerät nicht starten. Überprüfen Sie die Bewegungsfreiheit der Tasten – klemmende Tasten können den falschen Eindruck einer gleichzeitigen Betätigung erwecken. Überprüfen Sie die Verkabelung und stellen Sie sicher, dass die Steuerlogik nicht leicht umgangen werden kann. Integration mit anderen Sicherheitsvorkehrungen: Zweihandsteuerungen funktionieren am besten in Kombination mit anderen Schutzmaßnahmen: feste Schutzvorrichtungen verhindern das Greifen in die Ausrüstung von der Seite oder von hinten, während die Hände an den Steuerungen sind, Anwesenheitssensoren bieten zusätzlichen Schutz, wenn der Bediener die Hände von den Steuerungen nimmt und in Richtung der Ausrüstung greift, und W024 Warnung

Welche Erste Hilfe sollte bei Quetschverletzungen der Hand geleistet werden?

Quetschverletzungen der Hand erfordern eine sofortige, angemessene Erste Hilfe, um die Blutung zu stillen, das geschädigte Gewebe zu schützen und die endgültige medizinische Versorgung vorzubereiten, die oft eine Notoperation umfasst. Sofortige Reaktion: Entfernen Sie Ringe, Uhren und Schmuck sofort von der verletzten Hand, bevor die Schwellung das Entfernen unmöglich macht. Schwellungen können dazu führen, dass Schmuck wie eine Aderpresse wirkt, die die Durchblutung beeinträchtigt und später operativ entfernt werden muss. Bei Quetschungen durch Geräte ist vor dem Versuch, den Verletzten zu befreien, die Stromversorgung vollständig abzuschalten und zu sperren. Blutungskontrolle: Üben Sie mit einem sauberen Tuch, Mull oder Druckverband direkten Druck auf die blutende Wunde aus. Halten Sie den Druck mindestens 5–10 Minuten lang konstant, damit sich Blutgerinnsel bilden können. Kontrollieren Sie dabei ständig, ob die Blutung gestillt ist, um die Bildung von Blutgerinnseln zu verhindern. Falls die Blutung durch den Verband sickert, legen Sie weitere Schichten auf, ohne den ersten Verband zu entfernen (das Entfernen löst die Bildung von Blutgerinnseln). Heben Sie die verletzte Hand über Herzhöhe, um die Blutzufuhr zur Wunde zu reduzieren.Wenn der direkte Druck bei schweren arteriellen Blutungen nicht ausreicht, üben Sie Druck auf die Arteria brachialis (Innenseite des Oberarms) zwischen Wunde und Herz aus. Das Anlegen eines Tourniquets ist nur als letztes Mittel zulässig, wenn die unkontrollierte, lebensbedrohliche Blutung trotz anderer Maßnahmen anhält. Notieren Sie die Anlegezeit des Tourniquets für das medizinische Personal. Wundschutz: Die gequetschte Stelle mit steriler Gaze oder einem sauberen Tuch abdecken, um sie vor Verunreinigungen zu schützen. Versuchen Sie nicht, die Wunde gründlich zu reinigen – grobe Verunreinigungen können vorsichtig abgespült werden, aber kräftiges Reinigen verursacht zusätzliche Gewebeschäden. Die Wunde nicht untersuchen oder versuchen, eingebettete Fremdkörper zu entfernen – die Wunde für die chirurgische Reinigung belassen. Bei Hautablösungen, bei denen sich die Haut vom darunterliegenden Gewebe gelöst hat, legen Sie einen Hautlappen vorsichtig über die Wunde und bedecken Sie ihn mit einem sterilen, feuchten Verband. FrakturstabilisierungBei offensichtlichen Knochenbrüchen (sichtbare Deformierung, abnorme Beweglichkeit, Knirschen) Hand und Handgelenk mit einer Schiene oder einem weichen Polster ruhigstellen und die Hand in der Funktionsposition halten (leichte Krümmung, als ob man eine Dose sanft hält). Deformierungen nicht begradigen, sondern in der gefundenen Position ruhigstellen. Die verletzte Hand beim Transport stützen und so Bewegungen verhindern. Teilamputationsversorgung: Wenn das Gewebe teilweise durchtrennt, aber noch anhaftet, positionieren Sie es vorsichtig an der normalen anatomischen Stelle und bedecken Sie es mit einem sterilen, feuchten Verband. Führen Sie die Amputation nicht vollständig durch – selbst schwer geschädigtes Gewebe kann möglicherweise noch gerettet werden. Komplette Amputationsversorgung: Suchen Sie sofort das abgetrennte Körperteil. Wickeln Sie das amputierte Körperteil in sterile Gaze oder ein sauberes, mit Kochsalzlösung oder sauberem Wasser angefeuchtetes Tuch. Legen Sie das eingewickelte Körperteil in einen versiegelten Plastikbeutel. Legen Sie den versiegelten Beutel in einen Behälter mit einer Eis-Wasser-Mischung (nicht direkt auf Eis – direkter Eiskontakt verursacht Erfrierungen und schädigt das Gewebe). Beschriften Sie den Behälter deutlich mit dem Namen des Patienten und dem Zeitpunkt der Verletzung. Transportieren Sie das amputierte Körperteil mit dem Patienten ins Krankenhaus. Schmerzbehandlung: Geben Sie emotionale Unterstützung und Zuspruch. Geben Sie keine oralen Schmerzmittel, Nahrung oder Flüssigkeiten. Der Patient benötigt wahrscheinlich eine Notoperation, bei der eine Narkose kontraindiziert ist, wenn der Magen nicht leer ist. Legen Sie Eisbeutel um die Verletzung herum (nicht direkt auf das verletzte Gewebe), um Schmerzen und Schwellungen zu lindern. Schockprävention: Patient in liegender Position mit 30 cm erhöhten Beinen positionieren (außer bei Rumpfverletzungen oder Atembeschwerden). Körpertemperatur mithilfe von Decken aufrechterhalten. Bewusstseinszustand, Atmung und Puls überwachen. Sofortiger Krankentransport: Notruf für alle

Wie sollten Wartungsverfahren Quetschgefahren für die Hände vorbeugen?

Wartungsarbeiten an Geräten mit Quetschgefahr für die Hände erfordern erweiterte Sicherheitsprotokolle, die über den Routinebetrieb hinausgehen, da bei der Wartung häufig das Entfernen von Schutzvorrichtungen, die Einstellung der Geräte und der Aufenthalt der Hände in unmittelbarer Nähe von Quetschstellen erforderlich sind. Gefahrenbeurteilung vor der Wartung: Führen Sie vor Arbeitsbeginn eine Arbeitssicherheitsanalyse durch. Identifizieren Sie dabei die spezifischen Quetschgefahren für die Hände bei geplanten Wartungsarbeiten. Bestimmen Sie, welche Schutzvorrichtungen entfernt werden müssen, um normalerweise geschützte Quetschstellen freizulegen. Stellen Sie fest, welche Gerätebewegungen während der Wartung Gefahren verursachen und identifizieren Sie zusätzliche Gefahren, die durch Wartungsaktivitäten entstehen (Werkzeuge in der Nähe von Quetschstellen, vorübergehendes Entfernen von Verriegelungen). Dokumentieren Sie Gefahren und erforderliche Kontrollen in der Arbeitserlaubnis oder im Arbeitssicherheitsplan. Lockout/Tagout-Verfahren: Vor jeder Wartung, die Handzugriff in der Nähe von Quetschstellen erfordert, ist eine vollständige Energietrennung erforderlich. Standardmäßige LOTO-Verfahren müssen alle Energiequellen berücksichtigen, die Gerätebewegungen verursachen können: elektrische Energie für Motoren und Antriebe, hydraulische Druckspeicher, pneumatische Systeme mit gespeicherter Luft, mechanisch gespeicherte Energie in Federn, Gegengewichten oder rotierenden Massen sowie die Schwerkraft auf vertikal bewegte Komponenten. Der Nullenergiezustand muss durch Bedienversuche und manuelle Tests überprüft werden, um sicherzustellen, dass sich die Komponenten nicht bewegen können. Jeder Wartungsmitarbeiter legt eine persönliche Sperre an. Vorübergehende Absicherung während der Wartung: Wenn Schutzvorrichtungen für Wartungsarbeiten entfernt werden, sind temporäre Barrieren zu errichten,

Welche gesetzlichen Anforderungen gelten in der EU für Warnhinweise zur Quetschgefahr durch Hände?

Die Vorschriften der Europäischen Union legen umfassende gesetzliche Anforderungen für die Identifizierung von Quetschgefahren durch W024 Warnung

Aktie